Wykorzystanie bus barów w fotowoltaice

Rozwój odnawialnych źródeł energii w Europie

Dlaczego Unia Europejska postawiła już jakiś czas temu na promowanie odnawialnych źródeł energii, czyli m.in. energię słoneczną, wodną, wiatrową czy biopaliwa? Odpowiedź wydaje się oczywista: ponieważ pozwalają zmniejszyć nie tylko emisję gazów cieplarnianych, co będzie miało bardzo korzystny wpływ na środowisko, ale także uniezależnić się od rynków paliw kopalnych, czyli gazu i ropy naftowej.

Odnawialne źródła energii są po pierwsze tanie, a po drugie nieskończone. Kolejna ich zaleta to stabilność kosztów – ceny ropy, gazu i innych surowców mogą zmieniać się bardzo dynamicznie, a na te wahanie nie mamy żadnego wpływu.

Jednym z najpopularniejszych źródeł energii odnawialnej są panele fotowoltaiczne, które przetwarzają energię słoneczną w elektryczną. Zarówno panele monokrystaliczne, jak i panele polikrystaliczne sprawdzają się i na prywatny użytek, i w przypadku ogromnych farm fotowoltaicznych.

Rozwój technologii i stawianie na wydajność paneli fotowoltaicznych sprawiły, że inwestorzy chcą wykorzystywać najlepsze komponenty na rynku i stosować innowacyjne rozwiązania. Jednym z bazowych elementów w panelach fotowoltaicznych są specjalne szynoprzewody, zwane też bus barami.

Szynoprzewody dedykowane dla obszaru fotowoltaiki to złącza odpowiadające za zbieranie energii z ogniw i różnią się od połączeń stosowanych w energetyce.

Zastosowanie bus barów

Bus bary to kluczowy element w zarządzaniu przepływem prądu w różnych systemach przewodzących energię - począwszy od urządzeń elektrycznych o niskim napięciu, przez wysokie napięcie, od fotowoltaicznych instalacji po potężne elektrownie. Bus bary zawsze mają podobne zadanie - przewodzenie prądu - ale istnieją istotne różnice między nimi, wynikające z charakterystyki i wymagań ich odpowiednich zastosowań.

Bus bary stosowane w energetyce

W energetyce, bus bary są stosowane w układach elektroenergetycznych do przesyłania dużych ilości energii elektrycznej. W odróżnieniu od fotowoltaiki, gdzie przepływ prądu jest zazwyczaj jednokierunkowy (od paneli do inwertera), w energetyce prąd może płynąć w obie strony, dlatego bus bary muszą być zaprojektowane tak, aby umożliwić dwukierunkowy przepływ prądu. Ponadto, w energetyce kluczową rolę odgrywają tu również aspekty związane z bezpieczeństwem, dlatego bus bary muszą być projektowane z uwzględnieniem norm i przepisów dotyczących bezpieczeństwa elektrycznego. Są to też połączenia sztywne. Na takie elementy, w zależności od ich funkcji, można nałożyć odpowiednie izolacje (np.: farby epoksydowe czy termokurczki) lub wzmocnić się ich przewodnictwo, nakładając powłokę galwaniczną.

Bus bary w ofercie Electris

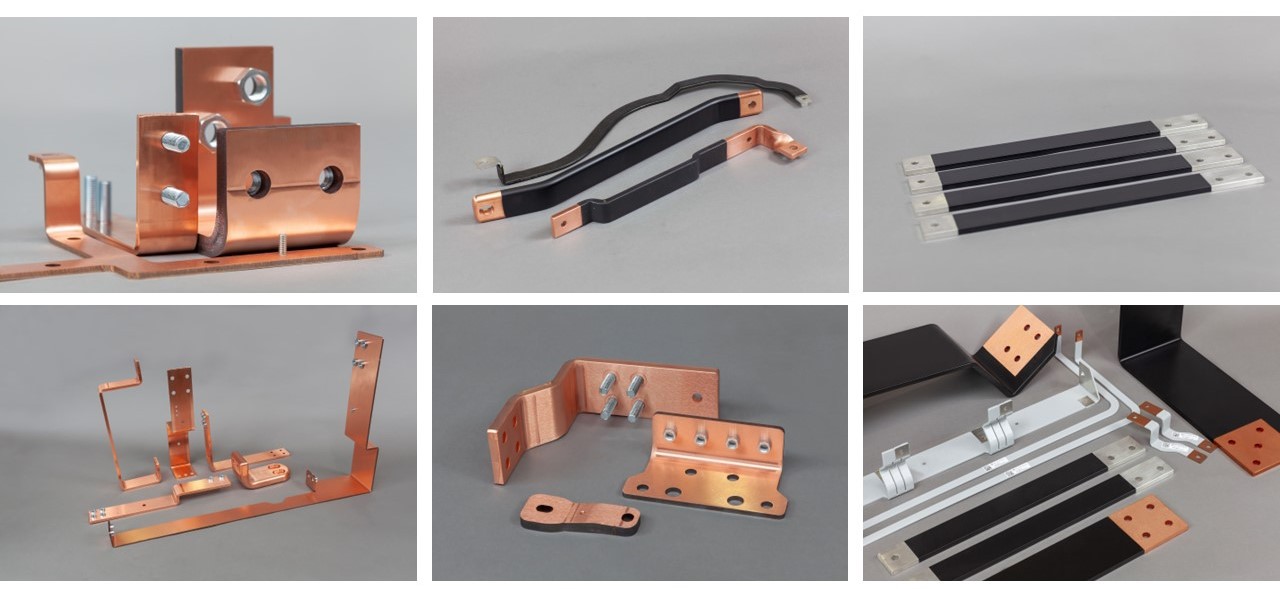

W Electris wykonujemy szynoprzewody sztywne, czyli inaczej mówiąc bus bary. Takie komponenty są stosowane w różnych urządzeniach energetycznych, takich jak: szafy sterownicze, transformatory, UPSy, konwertery czy falowniki (inwertery), stosowane również w fotowoltaice. Falowniki w panelach fotowoltaicznych zmieniają prąd stały na prąd zmienny.

Bus bary wykonujemy z materiałów miedzianych oraz aluminiowych.

Nasz park maszynowy pozwala na produkcję komponentów o dowolnej wielkości – najmniejsze mają kilkanaście milimetrów, a największe przekraczają 3000 mm. Z reguły mają budowę jednolitych szyn, jednak możemy je również dowolnie kształtować, np. giąć, skręcać czy otworować. Każde zapytanie naszych klientów analizujemy i przygotowujemy tak, by spełnić wszystkie oczekiwania.

Bus bary stosowane w fotowoltaice

Ogniwa PV w module fotowoltaicznym są połączone za pomocą cienkiej metalowej taśmy, która przewodzi prąd wytworzony przez światło słoneczne. Standardowe krzemowe ogniwa PV mają specjalnie przygotowane miejsca do lutowania tej taśmy na ich tylnej i przedniej części. Te listwy stykowe znajdujące się z przodu i z tyłu są również nazywane "bus barami" i służą do przekazywania prądu z paneli do układu inwertera. Muszą być odpowiednio wymiarowane i wykonane, aby zapewnić niskie opory prądowe oraz minimalne straty energii. Ponadto, z uwagi na zastosowanie w systemach zasilanych energią słoneczną, bus bary w fotowoltaice muszą być odporne na działanie warunków atmosferycznych, w tym na wilgoć, promieniowanie UV i zmienne temperatury.

Fotowoltaiczne szynoprzewody busbars -

liczba ścieżek ma znaczenie

Ogniwa fotowoltaiczne mają oznaczenia z liczbą busbarów, np. 3 BB, 4 BB. To, ile szynoprzewodów busbars znajduje się w jednym module fotowoltaicznym, ma ogromne znaczenie dla odporności ogniw na mikropęknięcia. Konsekwencją takich uszkodzeń jest utrata mocy całego panelu fotowoltaicznego. To oczywiście generuje koszty.

Mikropęknięcia mogą powstać przez działanie czynników zewnętrznych (śnieg, wiatr, temperatura) albo już na etapie produkcji, transportu czy montażu. Jak busbary zapobiegają zniszczeniu ogniw? Dzielą je na kilka części, więc pęknięcie obejmie zaledwie mały fragment fotoogniwa. W ten sposób moc panelu zmniejszy się tylko w niewielkim stopniu. Innymi słowy – im więcej busbarów, tym większa wydajność paneli fotowoltaicznych.

Kiedyś mianem standardowej technologii w panelach fotowoltaicznych nazywano ogniwa z dwoma busbarami. Dziś typowe ogniwa krzemowe to modele 3, 4, a nawet 5 BB. Inwestycja w większą liczbę busbarów w ogniwach słonecznych wymagała zmodernizowania linii produkcyjnych, ale przyniosła oszczędności w dłuższej perspektywie.